Tajniki powstawania biżuterii

Zastanawialiście się kiedyś, jak powstaje biżuteria? Zdradzamy Wam tajemnice naszej pracy.

1. Projektowanie

Inspiracje do naszych projektów czerpiemy z otaczającego nas świata, z natury, ze sztuki, a często to sam kamień, jego naturalny kształt i struktura są inspiracją do powstania biżuterii.

Projektant najpierw szkicuje motyw kolekcji, który następnie przenosi do komputera i wykonuje szczegółowy projekt 3D biżuterii. Na tym etapie określamy już rozmiar, proporcje i technologię wykonania wzoru.

Zaprojektowany wzór jest następnie drukowany w żywicy lub wosku i przekazywany jubilerowi , który wykonuje prototyp biżuterii.

W przypadku niektórych projektów nie korzystamy jednak z komputera i drukarek 3D. Szkic trafia bezpośrednio do jubilera i ten ręcznie, od początku do końca, wykonuje biżuterię w metalu.

W kolejnym etapie projekt staje się "matką".

2. Prototyp

Pierwsza sztuka biżuterii, z której potem mają być powielane kolejne, nazywa się "matką". Jubiler wykonuje ją ręcznie lub obrabia z odlanego modelu woskowego.

Tu hasło "Perfekcja w detalach" naprawdę ma znaczenie, bo każdy najmniejszy szczegół tego egzemplarza, będzie powielony w kolejnych. Jubiler więc szlifuje, poleruje, mierzy i wciąż sprawdza każdy drobiazg.

Czasem zrobienie jednej takiej sztuki, zajmuje mu cały dzień, a czasem nawet kilka. Na koniec dolutowuje do "matki" drogę dolewową, tzw. wlewek, którym popłynie kiedyś srebro bądź złoto.

Gdy jest już zadowolony, przekazuje "matkę" do kolejnego działu.

W kolejnym etapie z perfekcyjnie wykończonej przez jubilera sztuki, powielamy kolejne, dzięki formom gumowym.

3. Forma gumowa

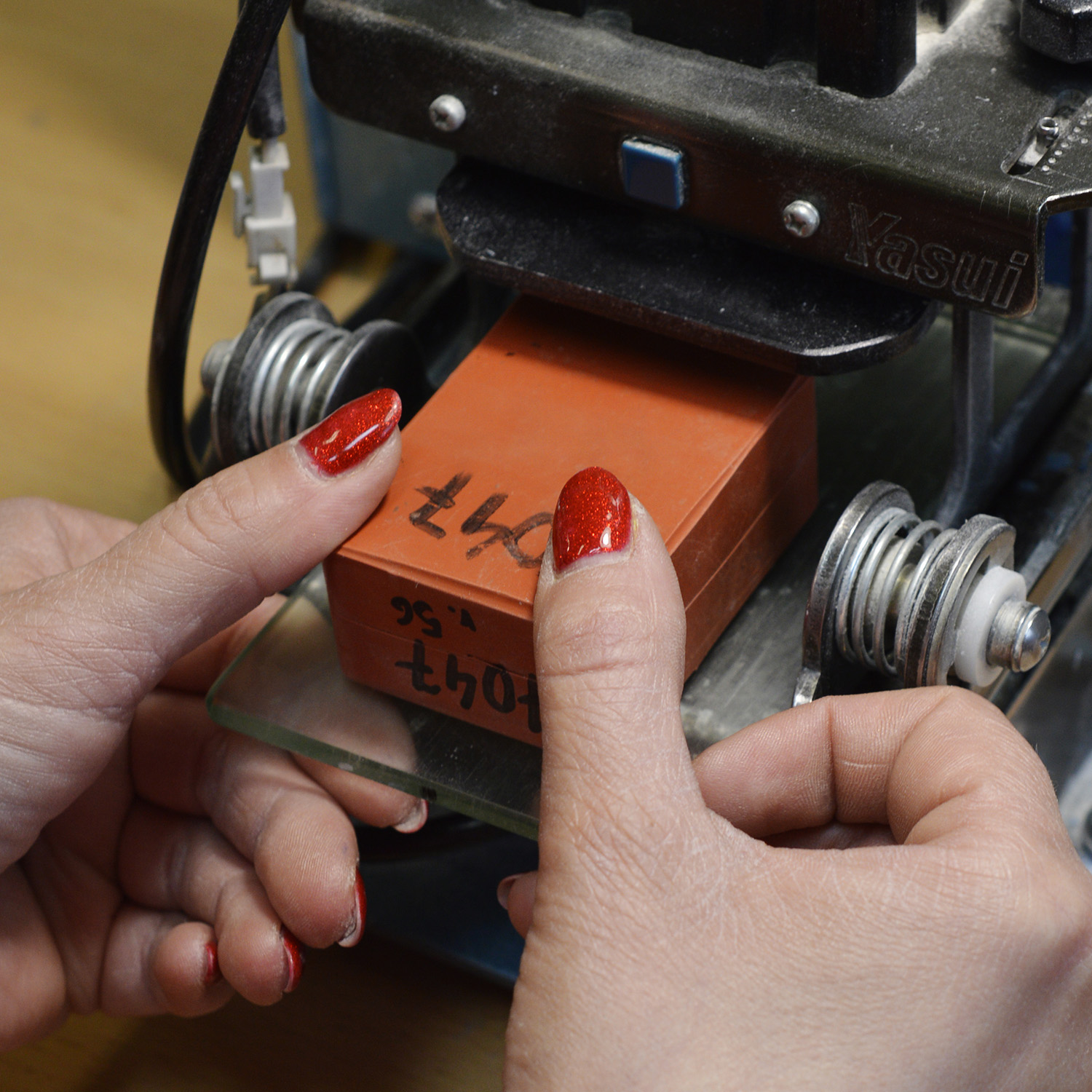

Perfekcyjny w każdym detalu prototyp, tzw. matkę, jubiler przekazuje do działu form. Tutaj "matka" wraz z wlewkiem jest umieszczana w specjalnej gumie jubilerskiej, która jest następnie wulkanizowana.

Kolejnym etapem jest rozcięcie gumy tak, by wydobyć prototyp. Tu w ruch idzie skalpel. Guma jednak nie jest przeźroczysta i potrzeba lat praktyki i ogromnej wyobraźni, by wiedzieć, jak poprowadzić cięcie, aby niczego nie uszkodzić i by tych cięć wykonać jak najmniej.

Po bezpiecznym wydobyciu prototypu, we wnętrzu gumy pozostanie przestrzeń odpowiadająca jego kształtowi.

Forma jest gotowa. Czas na wosk.

4. Woski

Gdy forma gumowa jest gotowa, możemy przystąpić do powielania wzoru. Jak pamiętacie, jubiler przylutował do prototypu drogę dolewową, która teraz będzie nam potrzebna, bo to tędy będziemy wtryskiwać do formy wosk.

Dla każdego wzoru ustalamy indywidualne parametry temperatury i ciśnienia pod jakim będzie wtryskiwany wosk - musi bardzo dokładnie wypełnić formę. Zastygły wosk jest delikatnie wyjmowany z gumy.

I tak sztuka po sztuce. Gotowe woski są dolutowywane do trzpienia tworząc tzw. choinkę.

Czas na odlew.

5. Odlewanie

Choinki, każda stworzona z woskowych form biżuterii, jest umieszczana w metalowej tulei i zalewana gipsem. Po jego zastygnięciu, tuleje umieszczane są w piecu, gdzie powoli, przez kilkanaście godzin, w temperaturze blisko 800°C, wypala się wosk.

Gdy już się wypali, w jego miejscu pozostaną puste przestrzenie, które zalejemy srebrem lub złotem. Tą metodę produkcji nazywa się "metodą wosku traconego".

W międzyczasie topimy srebro. Tu ważne są dokładne obliczenia i zgranie wszystkiego w czasie. Temperatura 1000°C !

Gdy wszystko jest gotowe, pewnym ruchem umieszczamy tuleję w odlewarce i zalewany srebrem. Teraz studzenie i oczyszczanie z gipsu, naszej, już teraz srebrnej, choinki.

6. Obróbka

Czas na odcięcie każdej sztuki od srebrnego trzpienia i zeszlifowanie wlewków. To też czas na kontrolę jakości odlewu.

Wszystkie sztuki niespełniające norm, trafiają do tygla i są przetapiane. Tylko sztuki dobrej jakości mogą kontynuować swoją podróż.

Teraz przez kolejne dwa tygodnie biżuteria jest polerowana. Bębny, wibratory, różne kształtki i tarcze. Każdy wzór czeka inny, opracowany dla niego przez projektanta i technologów, proces.

W międzyczasie elementy są lutowane, składane, grawerowane i wciąż kontrolowane pod względem jakości. A przy tym trzeba uważać, by nie pomylić elementów, czy rozmiarów i w tym pomaga nam system komputerowy.

Gdy wszystko już pięknie się błyszczy, czas na pokrycia galwaniczne.

7. Galwanizacja

Idealnie czysta biżuteria trafia do naszej galwanizerni, która wygląda trochę jak laboratorium. Chemicy przygotowują tu kąpiele z rodu i złota, w których zanurzają biżuterię. Płynący przez roztwór prąd sprawia, że jony metalu przylegają do powierzchni biżuterii tworząc na niej trwałą powłokę.

Czysty rod jest droższy od złota i platyny, ale to dzięki niemu nasze srebro nie ciemnieje i wygląda pięknie przez długie lata.

By uzyskać powłokę z żółtego złota używamy niemal czystego, bo 23,5 karatowego złota, natomiast złocenie różowe ma 18 karatów, a jego atrakcyjny różowy kolor jest efektem dodatku miedzi.

Często łączymy różne kolory srebra w jednym wyrobie. Wtedy każdy element wzoru musi być poddany osobnej kąpieli, a dopiero potem montowany.

Pokrycia galwaniczne nałożone, więc teraz czas na osadzenie kamieni.

8. Montaż

Czyste, błyszczące lub satynowane, rodowane lub złocone, gotowe oprawy trafiają do działu montażu, gdzie wklejamy lub zakuwamy kamienie i zakładamy galanterię - zapięcia i łańcuszki.

Projektujemy nie tylko biżuterię, ale i kształty kamieni, których używamy w naszych wzorach. Sami je też szlifujemy. I to wszystko w Gdyni!

Gdy biżuteria jest gotowa, czas na ostateczne przepolerowanie całości i końcową kontrolę jakości.

9. Kontrola jakości

Gotowe do zapakowania wyroby są ostatecznie sprawdzane pod względem jakości powierzchni, montażu elementów i wytrzymałości mocowania kamieni. Równocześnie sprawdzamy zgodność z zamówieniem, liczymy i ważymy wszystkie sztuki, wprowadzamy dane do systemu.

Na koniec pakowanie i wysyłka do klienta.

Cały proces, od momentu rozpoczęcia produkcji zamówienia do jego zapakowania, trwa od 6 do 8 tygodni. Pewnie można by go skrócić i produkować szybciej, taniej i więcej, ale jakość nie lubi pośpiechu, a w S&A ważna jest dla nas Perfekcja w detalach.